1. वर्कपीस की संरचनात्मक विशेषताएं

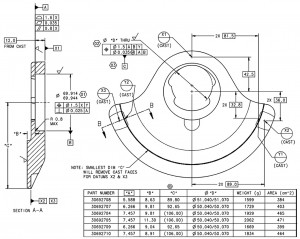

वर्कपीस का आकार पतली दीवार वाला हैपहिया वजनएक पंखे के आकार का है, सामग्री QT600 है, कठोरता 187-255 HBW है, अंदर एक विशेष आकार का छेद है, और सबसे पतला हिस्सा केवल 4 मिमी मोटा है।बैलेंस ब्लॉक की आयामी सटीकता आवश्यकताओं को चित्र 1 में दिखाया गया है। केंद्र छेद बी बेंचमार्क का व्यास Φ69.914-69.944 मिमी है, और सहनशीलता केवल 0.03 मिमी है।नीचे एक प्रोफ़ाइलयुक्त रिक्त छेद है।सी संदर्भ छेद और बाहरी सर्कल की मशीनिंग करते समय रुक-रुक कर कटिंग की जाती है।यहां दीवार की मोटाई केवल 4 मिमी है, जो काटने के तनाव और विरूपण को उत्पन्न करना आसान है और बी संदर्भ छेद के सहनशीलता आकार को प्रभावित करती है, जो वर्कपीस प्रसंस्करण में एक कठिन बिंदु है।

2. पारंपरिक शिल्प के छिपे खतरे

मिलिंग प्रक्रिया के दौरान पतली दीवार वाले हिस्से आसानी से विकृत हो जाते हैं, मुख्य रूप से काटने के तनाव और क्लैंपिंग के कारण होने वाली विकृति के कारण।पारंपरिक प्रसंस्करण योजना को सीएनसी मशीनिंग केंद्र और सीएनसी खराद द्वारा संसाधित किया जाता है, जिसे दो प्रक्रियाओं में विभाजित किया गया है।एक OP10 प्रक्रिया है.ड्राइंग के आकार के अनुसार ऊपरी तल को रफ और फिनिश करने के लिए Φ60 मिमी डिस्क मिलिंग कटर का उपयोग करें, आंतरिक छेद को रफ करने के लिए Φ20 मिमी मिश्र धातु मिलिंग कटर का उपयोग करें Φ51.04-51.07 मिमी से Φ50.7 मिमी (0.3-0.4 छोड़ें) मिमी), एक Φ20 मिमी मिश्र धातु मिलिंग कटर रफ मिलिंग आंतरिक छेद Φ69.914 ~ 69.944 मिमी से Φ69.6 मिमी (0.3 ~ 0.4 मिमी छोड़ें), ठीक बोरिंग आंतरिक छेद Φ51.04 ~ 51.07 मिमी और Φ69.914 ~ 69.944 मिमी का उपयोग करें बारीक बोरिंग कटर से, दो छोटे छेदों के साथ 2 ×Φ18 मिमी ड्रिल करें।दूसरी OP20 प्रक्रिया है.खुरदरा और बारीक मोड़ का बाहरी घेरा "सी" ड्राइंग की तकनीकी आवश्यकताओं के लिए है।

की मशीनिंग कठिनाईपहिया वजन, संदर्भ छेद बी को ओपी10 प्रक्रिया में ड्राइंग द्वारा आवश्यक आकार में मशीनीकृत किया गया था।वर्कपीस को हटाएं और संदर्भ छेद बी के व्यास को मापें, Φ69.914~69.944 मिमी, और अंडाकारता त्रुटि 0.005~0.015 मिमी है, और आकार ड्राइंग की आवश्यकताओं को पूरा करता है।हालाँकि, OP20 संसाधित होने के बाद, वर्कपीस को हटा दें और B के संदर्भ छेद के व्यास को मापें, Φ69.914-69.944 मिमी, और अंडाकार त्रुटि 0.03-0.04 मिमी है।यह देखा जा सकता है कि व्यास ड्राइंग की आवश्यकताओं से अधिक हो गया है।

3. समाधान

टूलींग में सुधार करें.क्लैंपिंग डिवाइस का डिज़ाइन सही है या नहीं, इसका वर्कपीस की मशीनिंग सटीकता सुनिश्चित करने, श्रम उत्पादकता में सुधार और श्रमिकों की श्रम तीव्रता को कम करने पर सीधा प्रभाव पड़ता है।पतली दीवार वाले भागों की विशेषताओं के कारण, अत्यधिक क्लैम्पिंग बल या असमान बल वर्कपीस के लोचदार विरूपण का कारण बनेगा, जो भाग के आकार और आकार सहनशीलता की सटीकता को प्रभावित करेगा, और अंततः संसाधित भाग के आकार को प्रभावित करेगा। सहनशक्ति से परे।इस समस्या को हल करने के लिए, हाइड्रोलिक टूलींग को डिजाइन करते समय क्लैंपिंग सिलेंडर और सपोर्ट सिलेंडर के मॉडल और आकार का सावधानीपूर्वक चयन किया जाना चाहिए।

पोस्ट करने का समय: अगस्त-19-2022